1,所选对象属性

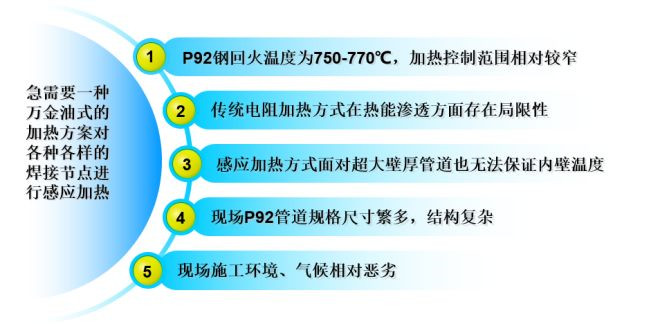

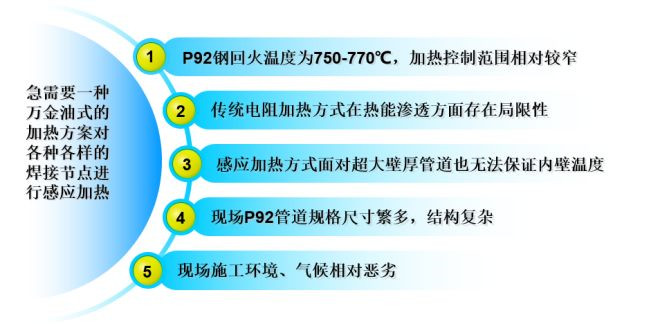

P92钢以其出色的性能现已被广泛应用于国内众多百万机组之中,而P92钢焊缝热处理过程中内外壁温差问题一直以来是影响P92钢焊缝内壁冲击韧性的主要原因。

而目前施工现场热处理的方式主要依赖柔性陶瓷加热或者较先进的电磁感应加热两种,但任何一种单一热处理方式都不能完全满足现场的施工需要。

本文试探寻不同方式的热处理或是其组合形式就P92钢现场热处理施工的技术特点,以及这些方式各自的适用范围。

2,项目案例情况分析

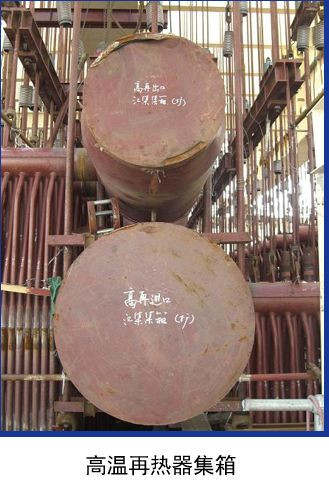

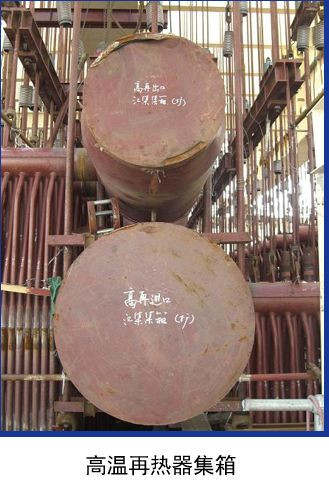

绥中发电厂二期2×1000MW工程#3机组的安装工作。本工程中,P92钢主要被应用于屏式过热器出口联箱及管道、高温过热器出口联箱及管道、高温再热器出口联箱及管道、主蒸汽管道、导汽管道及热段管道等。

同时,由于P92联箱多为分段到货,现场焊接形式,并且增加了分配集箱与汇集联箱的焊接,因此P92焊口的数量也比以往多出许多,而且P92管道的外径与厚度都普遍比以往有所增加,最厚者达到155mm。

3,热处理性能对焊接工艺要求的影响

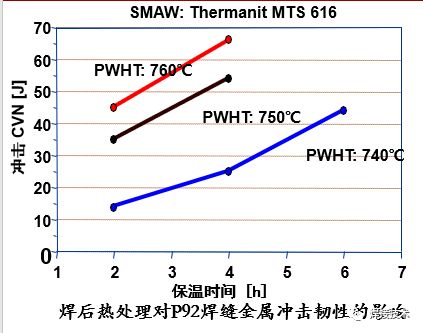

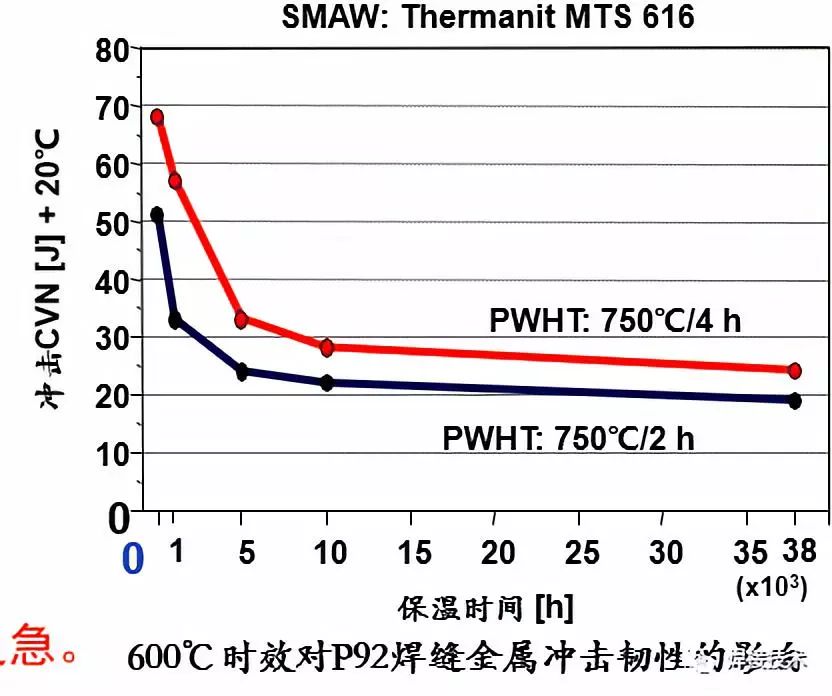

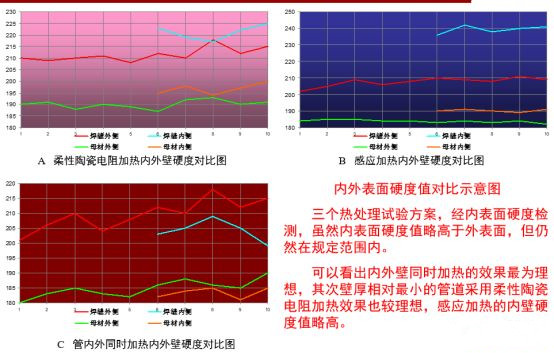

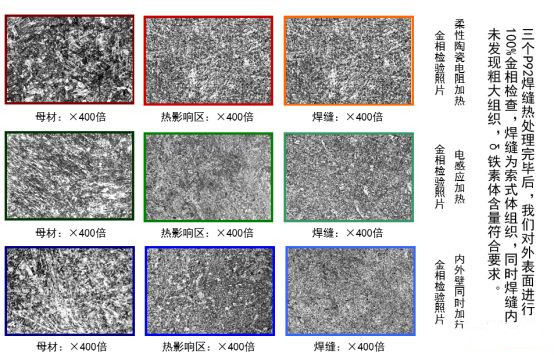

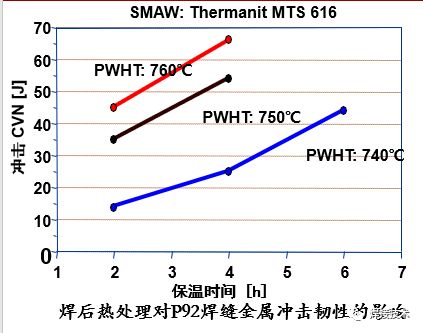

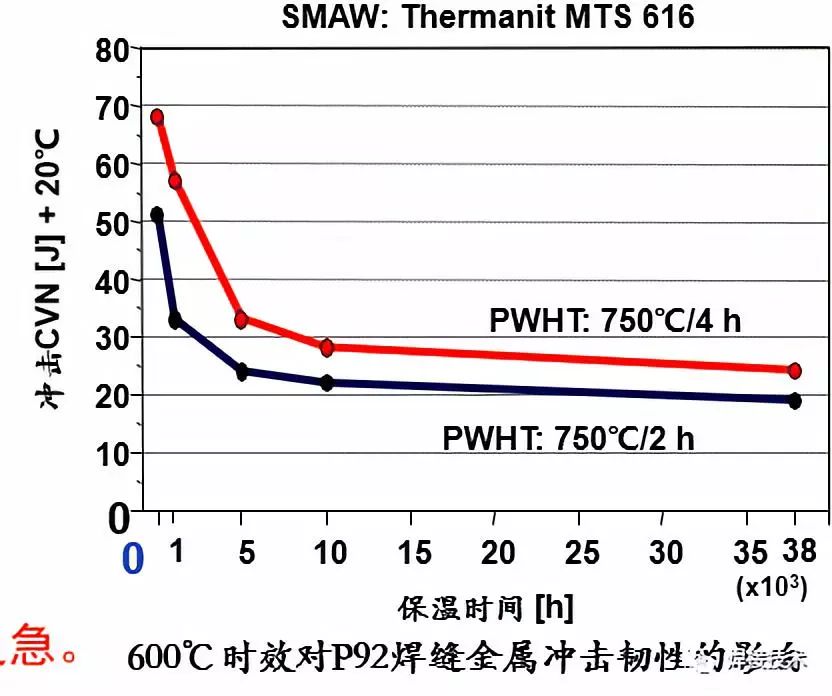

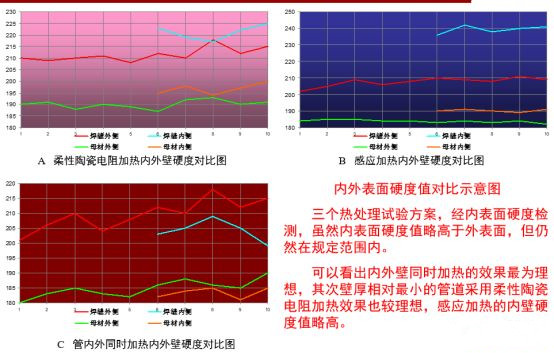

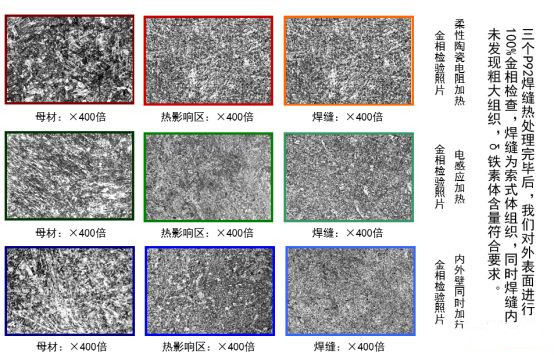

由以下两张图可知,热处理工艺参数对焊缝的性能提升起着决定性的作用,尤其是对冲击韧性。

而管道内表面正是由于不能达到与管外壁相同的热处理工艺,因此产生了差异,而随着壁厚的增大,这种差异也随之增大,随之很可能导致焊缝或热影响区的早期失效。

通过高温回火热处理,马氏体板条并不发生再结晶,而是以多边化回复的马氏体板条碎化,和亚稳态位错网络的形成来释放马氏体相变时的形态储存能,此时,熔敷金属中的Nb、V元素在回火过程中形成了微细的C、N化合物析出,提高了焊缝的韧性及高温蠕变强度。

4,结论

根据我公司的P92热处理实验,以及行业内相关P92的实验资料显示,当回火温度在740℃以下时,焊缝基体组织仍保持着相位较明显的板条马氏体组织特征,这也说明马氏体板条多变化回复不充分,没有形成完整的位错网络,形变储存能没有充分地释放,这使得此时的焊缝硬度值偏高,同时焊缝的冲击韧性以及其他性能指标也不能100%达到要求。因此,必须确保每一道P92焊缝的热处理温度达到工艺要求,同时把管道内外壁温差控制在最小范围。

5,热处理方式及各自的局限性

6,两种加热方案进行比较

6.1陶瓷式加热方案

高温再热器出口联箱,材质SA-335P92,规格为Φ965.2×62mm,联箱分为3段,现场焊接2道焊口,联箱总长度为36304mm,焊接面厚度为54.5mm,现场拟采用柔性陶瓷电阻加热法进行焊后热处理。

外部包覆情况

内外全部需要包覆

为了内部的升温内部还需要包覆

但是中间的温度是否能够测量到并无法测量

(60mm后的半圆板,靠近加热面部分已经超过最高测量温度500摄氏度)

(同样的状态,内壁温度仅仅为188摄氏度)

50mm厚的钢板已经出现了如此巨大的温度差,完全有理由怀疑管体内部温度是否达到热处理温度。

6.2感应加热方案

(管子通体已经通通红,缠绕简单方便)

(管子内壁状态完全红透)

(设备实时温度控制曲线跟踪)

结果分析

结论1

柔性陶瓷电阻加热

传统电阻加热法在工程应用中较为普遍,施工方便,操作简单,成本较低,有一定优势。

但随着P92管道厚度的不断增加,电阻加热有一定的局限性,主要原因是其热量传导的方式,目前现场采用的柔性陶瓷电阻加热并非远红外加热,远红外加热其关键在于远红外辐射涂料技术,提高了材料基体的热发散率,而电阻加热只是单纯的通过金属自身导热向焊缝内部传递热量。

考虑到管道壁厚较大、整体长度较长时,或者现场施工环境较为恶劣时,此方法的可行性不高。因此,对于P92钢热处理的应用范围,其管道壁厚不应大于70mm。

结论2

电感应加热对于厚壁P92管道,其热处理效果必然是比传统的柔性陶瓷电阻加热要好,而且随着管壁厚度的增加对比效果越明显,但需要功率较大的焊接预热后热设备。